Jaeger-LeCoultre

|

| Jaeger-LeCoultre. Nous sommes garés juste en face du bâtiment historique de la Manufacture. Nous traversons la route, et nous retrouvons sur le petit trottoir (voir la photo sur laquelle vous avez cliqué. Là, en jetant un œil a travers une fenêtre, on tombe littéralement nez à nez avec une dame, que nous retrouverons d'ailleurs après le café. C'est elle qui crée les fonds émaillés des Reverso. Là, juste devant nous, alors que nous sommes encore sur le trottoir. Comment voulez-vous rester serein ! Tiens, je vous remets la photo, |

Oui, là, les fenêtres au rez-de-chaussée ! |

Café, dans une petite salle cossue, de beaux meubles en bois, des vitrines exposant de vieilles machines outils, dont le principe est toujours valable aujourd'hui. Tiens, d'ailleurs, elle donne sur la fenêtre juste à gauche de l'entrée.

Nous nous retrouvons à 24, principalement des suisses. J'ai

été charmé par une dame, à la retraite qui avait travaillé il y a 40 ans dans ce

bâtiment à l'étage, en tant que comptable. Ce fut pour elle une visite particulière,

vous l'imaginez bien !

Nous nous séparons en deux groupes, le notre sera mené par Estelle FREIHOLZ. Elle porte

une JlC Ultra-Thin. Finalement, c'est une montre allant bien au poignet d'une femme !

Émaillage :

En marche, pour l'atelier d'émaillage. Nous entrons, pas

tous en même temps, s'il vous plait !!!! Il s'agit d'une pièce de 15 m², équipée de

deux établis. L'atmosphère est sereine, paisible, tranquille. Chutt, faut pas

déranger...

|

Le principe de l'émaillage est de creuser le support; ou de créer un contour, d'y déposer une fine couche de poudre de couleur, de passer le tout au four, et recommencer ce travail x fois. Il faut entre 80 et 100 heures pour créer un fond émaillé. Ce travail est fait par une seule personne, et est purement artisanal. La seule chose que je vous cache, et le petit four, pas plus grand que celui de la cuisine en plastique de votre enfant ! |

| remarquez la petite plaque sur la gauche du support du

binoculaire. Voici une vue rapprochée du fond en

cours. Après avoir vu cela, toute vision d'une montre émaillée

force le plus grand respect. |

|

Autre salle, autre chose.

Les platines, rotors.

|

|

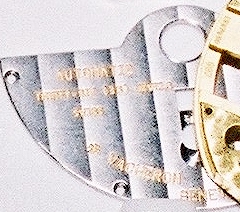

| Les voici déjà finies, prêtes à être utilisées.

Certains rotors et ponts sont finis en côte de Genève, les platines perlées. |

Tout le process n'est pas photographié.

On part de bandes de métal (laiton ou autre suivant la pièce), qui font +/- 5cm de large

sur 40cm de long, plus ou moins fines. Une grosse machine, presse, va y couper une

rondelle, un peu comme les moules à gâteaux de Noël, en forme de sapin (je dis cela car

je n'ai pas de photo de la bande originale et du résultat !)

|

La rondelle ainsi obtenue sera passée ainsi sous presse (pas

forcement la même) équipée de différents outils. |

Finition : Perlaeg :

Le principe est de "poncer" la pièce ou une partie, comme un réservation accueillant une roue, en y faisant des ronds plus ou moins petits, se chevauchant légèrement en répétant cette opération sur toute la surface à préparer. Cette opération se fait manuellement avec un outil, sorte de perceuse monté sur colonne, le forêt étant remplacé par un matériau abrasif. L'action de monter et descendre l'outil sur la platine pour donner un coup de ponçage puis déplacer la platine en cours est totalement manuel et répétitif. Il demande un grand soin et précision dans le déplacement pour obtenir un résultat régulier.

|

|

| Platine se faisant perler. en fonction du diamètre

voulu, l'outil abrasif (sorte de gomme de section ronde, dure) sera

différente, Dans certains cas même la meule sera travaillée par l'ouvrier avant pour

avoir le bon diamètre. |

La petite réglette en bois sert à nettoyer la meule, tous les 3/4 coups de perlage, pour éviter toute bavure due à un outil "sale" |

Nous n'avons pas vu les postes ou les côtes de Genève sont créées. Le principe est, je le suppose, le même, on va travailler la pièce en la "ponçant', mais au lieu que l'outil reste fixe et donc laisse une marque ronde, l'outil va en plus se déplacer de manière rectiligne, ou alors la pièce elle même va se déplacer sous l'outil. La côte faite, on décalera la pièce de la largeur de la Côte - un chouième, et on recommence. L'outil du fait de la nécessité du guidage parfaitement rectiligne sera plus costaud que notre "perceuse" à colonne.

Juste un petit zoom sur

l'image du plateau présenté plus haut |

|

Lorsque le travail de finition est terminé, il reste à en

enlever les éventuels copeaux dus à l'usinage. Ceci tant pour des raisons esthétiques

que de fiabilité dans le temps, les copeaux pouvant se détacher et bloquer le

mécanisme.

Passons à une pièce chère aux amoureux de la mécanique horlogère, ...

l'ancre :

Seuls les rubis ne sont pas fabriqués par

JlC. |

|

De la théorie ... |

|

|

à la pratique ! |

Des machines imposantes pour des pièces minuscules mais demandant une grande précision.

|

Autre type de travail, les axes. |

| qui est usinée par des couteaux qui la travaille a son

passage ... Impressionnant ! |

|

Ensuite, il y a eu la visite des machines fabriquant roues dentées, engrenages

Surréaliste !

J'en ai simplement oublié de faire des photos.

Détail intéressant : Après la création des roues et ses dents, puis après chaque traitement chimique, thermique, physique que ces pièces vont subir pour être plus résistantes, moins sensibles aux variations de température, ne pas s'oxyder, elles vont être placées entre deux disques de 20/25 cm de diamètre et 1 cm d'épaisseur, Plusieurs couches de ces sandwiches sont superposés, puis vissés pour former une sorte d'étau, redonnant une parfaite planéité à ces pièces.

|

Vous aimez les vis bleuies ? |

Puis, la création des boites. Pas une photo,

mais à nouveau plein de machines à commande numérique. Seul travail manuel, le

polissage des boites pour un aspect parfaitement fini. Imaginez une machine ressemblant

fortement à ces brosses rotatives que l'on voit chez les cordonniers. Le polissage est

fait à la main en enduisant la brosse rotative d'une pâte à polir, à l'aide d'une

sorte de savon. L'opérateur applique la boite encore brute à la brosse, Le travail est

minutieux car il faut veiller à un polissage régulier sur toute la surface et dans les

moindres recoins de la boite. Au moment de notre visite, l'un des opérateurs avait une

trentaine de boites à polir à coté de lui, en or rose... faites le calcul....

Détail intéressant : chaque poste est équipé d'une puissante hotte, aspirant les

poussières dues au polissage. Cela permet de récupérer 1kg d'or par an.

Contrôle qualité :

JlC est équipé de machines automatisées

complexes permettant de contrôler, une pièce par rapport à une autre, servant

d'étalon. Le principe est mécanique, un palpeur va venir toucher la pièce et se

déplacer au fur et à mesure sur celle-ci. Étant parti d'un point de référence de la

pièce à contrôler, on arrive à avoir les dimensions de la pièce à contrôler avec

une grande précision.

De manière générale toutes les 7 pièces sont passées au contrôle, permettant une

correction sur le process quasi-immédiate, et bien-sûr récupérer les pièces

défectueuses.

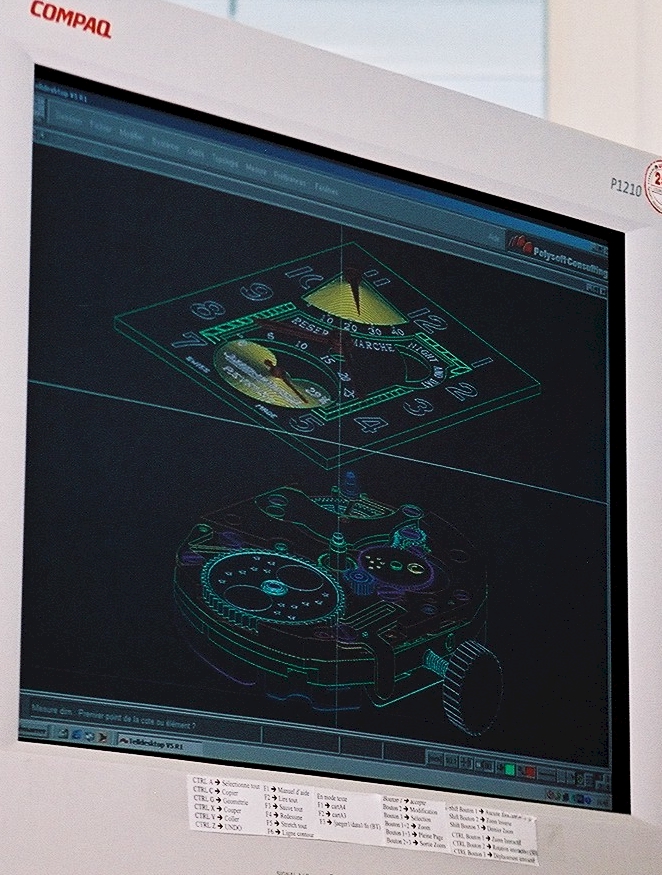

Conception :

Puis vint la visite des deux bureaux des

maîtres horlogers. Choc. Pour ceux qui ont la doc. JlC, cela fait une impression

particulière de voir, d'écouter des gens comme Philippe Vandel ou Roger Guignard.

Des dieux ?

Bien vivants en tout cas !

|

|

ET POUR FINIR EN BEAUTÉ ...

|

|

Manquaient au rendez-vous les Côtes de Genève (vous z'auriez bien voulu voir, nous aussi), la fabrication des cadrans / aiguilles, l'emboîtage, les tests Master Control. Mais cela faisait déjà une visite très chargée. De plus JlC a plusieurs sites dans la vallée.

Dernière info : JlC emploie 950 personnes ! Comme vous l'avez vu, l'entreprise a opté pour un haut degré d'industrialisation et rationalisation. Les postes de travail sont spécialisés.

Par cette visite, nous avons pu voir comment Jaeger-LeCoultre est organisé pour pouvoir réaliser de A à Z une montre de grande qualité. 50.000 pièces sont produites chaque année. De plus, et cela est non négligeable, car d'autant plus difficile à gérer, JlC a un des catalogues les plus variés, tant au niveau mouvements que modèles, à des prix restant raisonnables.

Chapeau bas.